INED: ANEXO A ESCUELA NORMAL CENTRAL PARA VARONES

ERVIN EFRAIN CHEN ICHICH

MECÁNICA AUTOMOTRIZ

MANUAL DE MECANICA AUTOMOTRIZ

Blogger

es un servicio creado por Pyra Labs, y adquirido por Google en el año 2003, que permite crear y publicar una bitácora en línea. Para publicar contenidos, el usuario no tiene que escribir ningún código o instalar programas de servidor o de scripting.

Los blogs alojados en Blogger generalmente están alojados en los servidores de Google dentro del dominio blogspot.com. Hasta el 30 de abril de 2010, Blogger permitió publicar bitácoras a través de FTP.

Los blogs alojados en Blogger generalmente están alojados en los servidores de Google dentro del dominio blogspot.com. Hasta el 30 de abril de 2010, Blogger permitió publicar bitácoras a través de FTP.

Índice

Fue lanzado en agosto de 1999, es una de las primeras herramientas de publicación de bitácora en línea y es acreditado por haber ayudado a popularizar el uso de formularios.

Más específicamente, en vez de escribir a mano el código HTML y frecuentemente subir las nuevas publicaciones, el usuario puede publicar a su bitácora en línea, que se actualiza dinámicamente, llenando un formulario en el sitio web de Blogger. Esto puede ser realizado por cualquier navegador web actualizado y los resultados se reflejan inmediatamente.

En el 2003, Pyra Labs fue adquirido por Google; por ende, también Blogger. Google consiguió los recursos que Pyra requería. Más adelante, las "características premium", que eran de pago, fueron habilitadas para el público en general gracias a la ayuda de Google.

En el 2004, Google compró Picasa y su utilidad de intercambio de fotografíasHello. Esto permitió a los usuarios de Blogger poner imágenes en susbitácoras, y de esta manera, el Fotolog (o la posibilidad de publicar fotografías en las bitácoras) se hacía realidad en Blogger con la integración de Hello.

El 9 de mayo de 2004, Blogger fue relanzado, añadiendo nuevas plantillas de diseño basadas en CSS, archivaje individual de publicaciones, comentarios y publicación por correo electrónico. Después Google lanzaría una herramienta llamada BlogThis! en la barra de búsqueda Google. La herramienta BlogThis! permite abrir una nueva ventana con un formulario de publicación que permite al usuario publicar sin necesidad de visitar la página principal de Blogger.

A finales de 2006, con el nuevo Blogger Beta, se hizo posible lo que tanta falta hacía en Blogger: el poder publicar artículos por categorías o etiquetas, (labels) como son llamados en Blogger, así como la posibilidad de poner bitácoras de acceso restringido para personas invitadas por un administrador del blog, entre otras funciones.

Inicialmente el servicio de Blogger Beta no permitía hacer los cambios a la plantilla modificando el código HTML. Tiempo después se migraron las cuentas anteriores de Blogger al nuevo Blogger Beta sin que signifique ninguna molestia a sus usuarios.

La actualización al nuevo Blogger requiere del registro de una cuenta de Google e incluye, entre otras mejoras, el servicio de etiquetado de artículos y una mejora en la interfaz de edición y publicación de artículos. La nueva versión no modificó en absoluto la apariencia de las bitácoras en línea creadas en la versión antigua, salvo algunos pequeños problemas con acentos y caracteres especiales como la letra ñ.

Una vez actualizado un blog, puede decidirse dar un paso más y modificar el código HTML de la plantilla, teniendo precaución, de hacer una copia de seguridad de la plantilla actual.

En el año 2010 Blogger introdujo una serie de novedades entre las que se incluyó el diseñador de plantillas para que los usuarios puedan modificar a gusto la apariencia estética del blog sin necesidad de saber código HTML ni CSS, fuentes tipográficas de Google para personalizar el tipo de letra usado en cada uno de los elementos de texto del blog, estadísticas de analítica web, páginas estáticas, previsualización WYSIWYG de nuevas entradas de blog e integración con Google Apps, entre otras mejoras.

En el año 2011 Blogger renovó su interfaz gráfica de usuario, presentó una nueva característica denominada vistas dinámicas, desarrolló nuevas aplicaciones para dispositivos móviles con sistemas operativos Android y iOS así como plantillas para dispositivos móviles, y empezó una transición para dejar de dar soporte a cuentas de Blogger antiguas que no se habían utilizado desde el año 2007, y así, pasar definitivamente al sistema de cuentas de Google.

En ese mismo año con la llegada de la nueva red social Google+, circuló un rumor que tanto Blogger como Picasa cambiarían sus nombres para integrarse al nuevo servicio social, pasando a llamarse Google Blogs y Google Photos, respectivamente, pero esta información nunca fue confirmada por la compañía ni se materializó. También con la llegada de Google+, Blogger comenzó a ofrecer integración de perfiles de Blogger con perfiles de Google+, lo que a su vez permite compartir contenido en Google+ desde el panel de administración de Blogger.

En lo transcurrido del año 2012 Blogger ha presentado una serie de funcionalidades para mejorar el posicionamiento web de los blogs, así como una integración más cercana con Google+. Por otro lado, desde enero de 2012 los servidores de Blogger realizan redireccionamientos del dominio de segundo nivel blogspot.com a dominios de segundo y tercer nivel por país de acceso, por ejemplo blogspot.ie (Irlanda)) o blogspot.com.ar (Argentina), con el propósito de mejorar la administración local de contenidos que puedan violar las legislaciones locales de un país, así como evitar intentos de censura.

Más específicamente, en vez de escribir a mano el código HTML y frecuentemente subir las nuevas publicaciones, el usuario puede publicar a su bitácora en línea, que se actualiza dinámicamente, llenando un formulario en el sitio web de Blogger. Esto puede ser realizado por cualquier navegador web actualizado y los resultados se reflejan inmediatamente.

En el 2003, Pyra Labs fue adquirido por Google; por ende, también Blogger. Google consiguió los recursos que Pyra requería. Más adelante, las "características premium", que eran de pago, fueron habilitadas para el público en general gracias a la ayuda de Google.

En el 2004, Google compró Picasa y su utilidad de intercambio de fotografíasHello. Esto permitió a los usuarios de Blogger poner imágenes en susbitácoras, y de esta manera, el Fotolog (o la posibilidad de publicar fotografías en las bitácoras) se hacía realidad en Blogger con la integración de Hello.

El 9 de mayo de 2004, Blogger fue relanzado, añadiendo nuevas plantillas de diseño basadas en CSS, archivaje individual de publicaciones, comentarios y publicación por correo electrónico. Después Google lanzaría una herramienta llamada BlogThis! en la barra de búsqueda Google. La herramienta BlogThis! permite abrir una nueva ventana con un formulario de publicación que permite al usuario publicar sin necesidad de visitar la página principal de Blogger.

A finales de 2006, con el nuevo Blogger Beta, se hizo posible lo que tanta falta hacía en Blogger: el poder publicar artículos por categorías o etiquetas, (labels) como son llamados en Blogger, así como la posibilidad de poner bitácoras de acceso restringido para personas invitadas por un administrador del blog, entre otras funciones.

Inicialmente el servicio de Blogger Beta no permitía hacer los cambios a la plantilla modificando el código HTML. Tiempo después se migraron las cuentas anteriores de Blogger al nuevo Blogger Beta sin que signifique ninguna molestia a sus usuarios.

La actualización al nuevo Blogger requiere del registro de una cuenta de Google e incluye, entre otras mejoras, el servicio de etiquetado de artículos y una mejora en la interfaz de edición y publicación de artículos. La nueva versión no modificó en absoluto la apariencia de las bitácoras en línea creadas en la versión antigua, salvo algunos pequeños problemas con acentos y caracteres especiales como la letra ñ.

Una vez actualizado un blog, puede decidirse dar un paso más y modificar el código HTML de la plantilla, teniendo precaución, de hacer una copia de seguridad de la plantilla actual.

En el año 2010 Blogger introdujo una serie de novedades entre las que se incluyó el diseñador de plantillas para que los usuarios puedan modificar a gusto la apariencia estética del blog sin necesidad de saber código HTML ni CSS, fuentes tipográficas de Google para personalizar el tipo de letra usado en cada uno de los elementos de texto del blog, estadísticas de analítica web, páginas estáticas, previsualización WYSIWYG de nuevas entradas de blog e integración con Google Apps, entre otras mejoras.

En el año 2011 Blogger renovó su interfaz gráfica de usuario, presentó una nueva característica denominada vistas dinámicas, desarrolló nuevas aplicaciones para dispositivos móviles con sistemas operativos Android y iOS así como plantillas para dispositivos móviles, y empezó una transición para dejar de dar soporte a cuentas de Blogger antiguas que no se habían utilizado desde el año 2007, y así, pasar definitivamente al sistema de cuentas de Google.

En ese mismo año con la llegada de la nueva red social Google+, circuló un rumor que tanto Blogger como Picasa cambiarían sus nombres para integrarse al nuevo servicio social, pasando a llamarse Google Blogs y Google Photos, respectivamente, pero esta información nunca fue confirmada por la compañía ni se materializó. También con la llegada de Google+, Blogger comenzó a ofrecer integración de perfiles de Blogger con perfiles de Google+, lo que a su vez permite compartir contenido en Google+ desde el panel de administración de Blogger.

En lo transcurrido del año 2012 Blogger ha presentado una serie de funcionalidades para mejorar el posicionamiento web de los blogs, así como una integración más cercana con Google+. Por otro lado, desde enero de 2012 los servidores de Blogger realizan redireccionamientos del dominio de segundo nivel blogspot.com a dominios de segundo y tercer nivel por país de acceso, por ejemplo blogspot.ie (Irlanda)) o blogspot.com.ar (Argentina), con el propósito de mejorar la administración local de contenidos que puedan violar las legislaciones locales de un país, así como evitar intentos de censura.

· Diseñador de plantillas, que permite personalizar el aspecto del blog sin saber código.

· Publicación en dominios personalizados, cambiando la dirección de publicación por defecto en blogspot.com a cualquierdominio de internet.

· Adición de imágenes y videos a través del editor de entradas.

· Acceso público o restringido al blog.

· Archivo anual, mensual, semanal o diario de entradas de blog.

· Vistas dinámicas, que permiten visualizar el contenido de un blog a través de una interfáz que aprovecha las bondades dejQuery, HTML5 y CSS3.

· Plantillas para dispositivos móviles.

· Comentarios opcionales en entradas y páginas del blog, con respuestas de segundo nivel.

· Páginas asíncronas con contenido estático.

· Publicación a través de teléfonos celulares (móviles) mediante mensajes de texto Servicio de mensajes cortos, mensajes de texto multimedia Sistema de mensajería multimedia y aplicaciones oficiales para dispositivos con sistemas operativosiOS o Android.

· Sindicación RSS de entradas del blog, entradas por etiquetas, comentarios del blog, comentarios por entradas, páginas estáticas y comentarios por páginas.

· Lightbox, un visualizador nativo de fotografías para las publicaciones del blog.

· Integración con aplicaciones de terceros, así como una API de datos para desarrollar aplicaciones propias.

· La barra de Google tiene una funcionalidad llamada "Blog This!" que permite a los usuarios de Blogger publicar entradas directamente hacia sus blogs.

· Se pueden publicar entradas desde Microsoft Word 2007, que provee una aplicación nativa de publicación en bitácoras en múltiples plataformas, entre ellas, Blogger.

· Blogger se puede integrar con Google AdSense y con Amazon Associates para monetizar el blog y generar ingresos.

· Blogger permite la administración de blogs entre múltiples autores, permitiendo crear blogs grupales o colaborativos.

· Windows Live Writer, una aplicación independiente para Windows Live suite, permite publicar directamente hacia Blogger.

· Blogger se puede integrar con Google+ para unificar perfiles de usuario, compartir contenido directamente a perfiles o páginas de Google+ y contabilizar +1's que se han realizado en entradas del blog.

· Número de blogs: Hasta 100 por cada cuenta.

· Número de publicaciones por blog: Ilimitado.

· Tamaño de publicaciones individuales: Sin límite.

· Tamaño de páginas: Las páginas individuales, como la página principal o las páginas de archivos, en las que se suelen mostrar varias entradas del blog, tienen un límite de 1Mb en tamaño.

· Número de comentarios: Las entradas individuales y las páginas estáticas no tienen límite de comentarios. Sin embargo, y aunque no se liste en los artículos de ayuda oficial, existe una limitación de 5000 comentarios por entrada, aunque existen algunas publicaciones visibles con un mayor número comentarios.

· Tamaño de las imágenes: Si se publica a través de Blogger Móvil las imágenes pueden tener un tamaño máximo de 250Kb. Por otros medios de publicación no hay límite en tamaño.

· Miembros del equipo: Un blog puede tener hasta 100 miembros con roles de administradores o autores.

· Número de etiquetas: Hasta 2000 etiquetas únicas por blog y 20 por entrada

Ventajas

Facilidad de uso: las plataformas para crear blogs y publicar han sido hechas para mejorar la publicación de contenidos, de hecho basadas para usarse como diario virtual.

Alcance de la audiencia: como un blog tiene por plataforma Internet, es relativamente fácil llegar a las personas sea cual sea su ubicación geográfica, así que puedes hacer llegar la información a quien quieras.

Libertad para expresarte: con un blog tienes libertad para decir lo que quieras, puede que a unos les guste o no, pero mientras tu blog siga activo podrás expresarte como mejor te convenga.

Compartir conocimientos: una buena forma de ayudar al mundo es compartir lo que sabes y tratar de mejorar en lo que se pueda el aprendizaje para mejorar aunque sea un poco los conocimientos de alguien, no siempre es posible pero se puede intentar.

Beneficio económico: puedes sacar también algún provecho económico de diversas formas, hasta puedes dar a conocer algún producto o servicio que ofrezcas.

Desventajas

Frustración: puede darse el caso de la falta de interés ya sea de ti o de parte de los lectores, no siempre es fácil crear contenido relevante y esto puede llegar a ser frustrante.

Trolls: como en todo a veces pasa que debes lidiar con gente que solo trata de fastidiarte y que ni siquiera lee tu trabajo y en vez de eso tratan de atacarte sin razón aparente.

No saber expresarte: es una de las cosas que mas pasan sobre todo cuando no has escrito mucho anteriormente, pasa que no sabemos expresarnos muy bien para comunicar nuestras ideas y es algo difícil al principio.

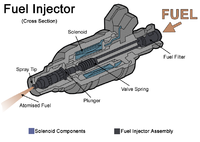

sistema de inyección

La inyección de combustible es un sistema de alimentación de motores de combustión interna, alternativo al carburador en los motores de explosión, que es el que usan prácticamente todos los automóviles europeos desde 1990, debido a la obligación de reducir las emisiones contaminantes y para que sea posible y duradero el uso delcatalizador a través de un ajuste óptimo del factor lambda.

El sistema de alimentación de combustible y formación de la mezcla complementa en los motores Otto al sistema de Encendido del motor, que es el que se encarga de desencadenar la combustión de la mezcla aire/combustible.

Este sistema es utilizado, obligatoriamente, en el ciclo del diésel desde siempre, puesto que el combustible tiene que ser inyectado dentro de la cámara en el momento de la combustión (aunque no siempre la cámara está sobre la cabeza del pistón).

En los motores de gasolina actualmente está desterrado el carburador en favor de la inyección, ya que permite una mejor dosificación del combustible y sobre todo desde la aplicación del mando electrónico por medio de un calculador que utiliza la información de diversos sensores colocados sobre el motor para manejar las distintas fases de funcionamiento, siempre obedeciendo las solicitudes del conductor en primer lugar y las normas de anticontaminación en un segundo lugar.

Sistemas de inyección[editar]

En un principio se usaba inyección mecánica pero actualmente la inyección electrónica es común incluso en motores diésel.

Los sistemas de inyección se dividen en:

- Inyección multipunto y monopunto: Para ahorrar costos a veces se utilizaba un solo inyector para todos los cilindros, o sea, monopunto, en vez de uno por cada cilindro, o multipunto. Actualmente, y debido a las normas de anticontaminación existentes en la gran mayoría de los países, la inyección monopunto ha caído en desuso.

- Directa e indirecta. En los motores de gasolina es indirecta si se pulveriza el combustible en el colector o múltiple de admisión en vez de dentro de la cámara de combustión, o sea en el cilindro. En los diésel, en cambio, se denomina indirecta si se inyecta dentro de una precámara que se encuentra conectada a la cámara de combustión o cámara principal que usualmente en las inyecciones directas se encuentran dentro de las cabezas de los pistones.

Gracias a la electrónica de hoy en día, son indiscutibles las ventajas de la inyección electrónica. Es importante aclarar que en el presente todos los Calculadores Electrónicos de Inyección (mayormente conocidos como ECU "Engine Control Unit" o ECM "Engine Control Module") también manejan la parte del encendido del motor en el proceso de la combustión. Aparte de tener un mapa de inyección para todas las circunstancias de carga y régimen del motor, este sistema permite algunas técnicas como el corte del encendido en aceleración (para evitar que el motor se revolucione excesivamente), y el corte de la inyección al detener el vehículo con el motor, o desacelerar, para aumentar la retención, evitar el gasto innecesario de combustible y principalmente evitar la contaminación.

En los motores diésel el combustible debe estar más pulverizado porque se tiene que mezclar en un lapso menor y para que la combustión del mismo sea completa. En un motor de gasolina el combustible tiene toda la carrera de admisión y la de compresión para mezclarse; en cambio en un diésel, durante las carreras de admisión y compresión sólo hay aire en el cilindro. Cuando se llega al final de la compresión, el aire ha sido comprimido y por tanto tiene unas elevadas presión y temperatura, las que permiten que al inyectar el combustible éste pueda inflamarse. Debido a las altas presiones reinantes en la cámara de combustión se han diseñado entre otros sistemas, el Common-Rail y el elemento bomba-inyector a fin de obtener mejores resultados en términos de rendimiento, economía de combustible y anticontaminación.

Mapa de inyección

TIPOS DE MANTENIMIENTO

AUTOMOTRIZ

El mantenimiento consiste en mantener el automóvil funcionando eficientemente y evitar un desgaste prematuro.

Mantenimiento Preventivo

Es la suma de tareas que se efectúan en un número de horas u tiempo predeterminado con el fin de disminuir, al menor costo posible, la probabilidad de falla de la misma. Se deben atender:

* Aceite de motor.- Cambiar cada 5000 km. o tres meses.

* Amortiguadores.- Estar alerta a la pérdida de aceite. Los amortiguadores gastados o con fugas deben cambiarse. Hágalo siempre en pares.

* Anticongelante.- Revisarlo cada semana. Llenar el tanque con una combinación de anticongelante y agua 50/50.

* Batería.- Revise los niveles cada vez que cambie el aceite.

* Faros.- Revise los focos de la cabina, direccionales, guías, altas y frenos.

* Filtro de aceite.- Cámbielo cada 5000 kilómetros o cada tres meses.

* Filtro de aire.- Revisar cada dos meses. Cambiarlo como parte de la afinación.

Hules de limpiadores.- Cambiar si están rotos o quebradizos o una vez al año.

* Líquido dirección hidráulica.- Revisar una vez al mes. Llenar cuando esté bajo el nivel. Revisar la bomba y mangueras para detectar fugas.

* Líquido de frenos.- Revisar una vez al mes, detectar fugas.

Líquido de limpiaparabrisas.- Revisar al llenar el tanque de gasolina. Agregar agua y una vez al mes.

* Llantas.- Mantener las llantas infladas a la presión indicada, detectar grietas, o desgastes, rote las llantas a los 15000 kilómetros la primera vez y después cada 10000.

Mantenimiento Predictivo

Consiste en efectuar mediciones periódicas, que nos ayude a detectar el origen o causa de alguna falla.

Mantenimiento Correctivo o Mantenimiento Reactivo.

Es la suma de tareas que se efectúan para reparar o solucionar cualquier falla que se presente en el vehículo. El correctivo se hace cuando la falla o defecto.

El mantenimiento consiste en mantener el automóvil funcionando eficientemente y evitar un desgaste prematuro.

Mantenimiento Preventivo

Es la suma de tareas que se efectúan en un número de horas u tiempo predeterminado con el fin de disminuir, al menor costo posible, la probabilidad de falla de la misma. Se deben atender:

* Aceite de motor.- Cambiar cada 5000 km. o tres meses.

* Amortiguadores.- Estar alerta a la pérdida de aceite. Los amortiguadores gastados o con fugas deben cambiarse. Hágalo siempre en pares.

* Anticongelante.- Revisarlo cada semana. Llenar el tanque con una combinación de anticongelante y agua 50/50.

* Batería.- Revise los niveles cada vez que cambie el aceite.

* Faros.- Revise los focos de la cabina, direccionales, guías, altas y frenos.

* Filtro de aceite.- Cámbielo cada 5000 kilómetros o cada tres meses.

* Filtro de aire.- Revisar cada dos meses. Cambiarlo como parte de la afinación.

Hules de limpiadores.- Cambiar si están rotos o quebradizos o una vez al año.

* Líquido dirección hidráulica.- Revisar una vez al mes. Llenar cuando esté bajo el nivel. Revisar la bomba y mangueras para detectar fugas.

* Líquido de frenos.- Revisar una vez al mes, detectar fugas.

Líquido de limpiaparabrisas.- Revisar al llenar el tanque de gasolina. Agregar agua y una vez al mes.

* Llantas.- Mantener las llantas infladas a la presión indicada, detectar grietas, o desgastes, rote las llantas a los 15000 kilómetros la primera vez y después cada 10000.

Mantenimiento Predictivo

Consiste en efectuar mediciones periódicas, que nos ayude a detectar el origen o causa de alguna falla.

Mantenimiento Correctivo o Mantenimiento Reactivo.

Es la suma de tareas que se efectúan para reparar o solucionar cualquier falla que se presente en el vehículo. El correctivo se hace cuando la falla o defecto.

Diferenciación de las

características: Preventivo, Predicativo, correctivo productivo

El mantenimiento

predictivo que está basado en la determinación del estado de la máquina en

operación. El concepto se basa en que las máquinas darán un tipo de aviso antes

de que fallen y este mantenimiento trata de percibir los síntomas para después

tomar acciones.

Se trata de realizar ensayos no destructivos, como pueden ser análisis de aceite, análisis de desgaste de partículas, medida de vibraciones, medición de temperaturas, tomografías, etc. El mantenimiento predictivo permite que se tomen decisiones antes de que ocurra el fallo: cambiar o reparar la maquina en una parada cercana, detectar cambios anormales en las condiciones del equipo y subsanarlos, etc.

El mantenimiento preventivo es una actividad programada de inspecciones, tanto de funcionamiento como de seguridad, ajustes, reparaciones, análisis, limpieza, lubricación, calibración, que deben llevarse a cabo en forma periódica en base a un plan establecido. El propósito es prever averías o desperfectos en su estado inicial y corregirlas para mantener la instalación en completa operación a los niveles y eficiencia óptimos. El mantenimiento preventivo permite detectar fallos repetitivos, disminuir los puntos muertos por paradas, aumentar la vida útil de equipos, disminuir costes de reparaciones, detectar puntos débiles en la instalación entre una larga lista de ventajas.

El mantenimiento correctivo o mantenimiento por rotura fue el esbozo de lo que hoy día es el mantenimiento. Esta etapa del mantenimiento va precedida del mantenimiento planificado.

Hasta los años 50, en pleno desarrollo de la producción en cadena y de la sociedad de consumo, lo importante era producir mucho a bajo coste. En esta etapa, el mantenimiento era visto como un servicio necesario que debía costar poco y pasar inadvertido como señal de que "las cosas marchaban bien".

Se trata de realizar ensayos no destructivos, como pueden ser análisis de aceite, análisis de desgaste de partículas, medida de vibraciones, medición de temperaturas, tomografías, etc. El mantenimiento predictivo permite que se tomen decisiones antes de que ocurra el fallo: cambiar o reparar la maquina en una parada cercana, detectar cambios anormales en las condiciones del equipo y subsanarlos, etc.

El mantenimiento preventivo es una actividad programada de inspecciones, tanto de funcionamiento como de seguridad, ajustes, reparaciones, análisis, limpieza, lubricación, calibración, que deben llevarse a cabo en forma periódica en base a un plan establecido. El propósito es prever averías o desperfectos en su estado inicial y corregirlas para mantener la instalación en completa operación a los niveles y eficiencia óptimos. El mantenimiento preventivo permite detectar fallos repetitivos, disminuir los puntos muertos por paradas, aumentar la vida útil de equipos, disminuir costes de reparaciones, detectar puntos débiles en la instalación entre una larga lista de ventajas.

El mantenimiento correctivo o mantenimiento por rotura fue el esbozo de lo que hoy día es el mantenimiento. Esta etapa del mantenimiento va precedida del mantenimiento planificado.

Hasta los años 50, en pleno desarrollo de la producción en cadena y de la sociedad de consumo, lo importante era producir mucho a bajo coste. En esta etapa, el mantenimiento era visto como un servicio necesario que debía costar poco y pasar inadvertido como señal de que "las cosas marchaban bien".

Aplicación de las fases de la administración

Organización, Planificación Programación control.

En

los próximos años, las áreas de recursos humanos y los dirigentes de

empresas deben de proceder con la implementación del manejo

efectivo de técnicas y conceptos de lo que es la administración de

personal para poder lograr que

las organizaciones obtengan sus metas, mejoren su rendimiento y

realicen sus tareas con eficacia.

En

el proceso de la administración de

personal hay cinco etapas

que forman el corazón de ésta. La planeación, organización, la

integración de equipos de trabajo, además de la dirección de los trabajadores y

su control. A continuación se enlistan y definen estas etapas:

a)

Durante la planeación se crean las metas, se crean los procedimientos para

poder realizarlas; se desarrollan planes y pronósticos para sortear y

cubrir posibles contingencias.

b)

La organización da a cada empleado sus tareas dentro de la empresa,

coordina y se distribuyen las áreas estableciendo bien los límites

y se delega la autoridad por medio de canales de comunicación.

c)

El proceso de integración del equipo laboral analiza: que tipo de

personas se deben contratar; se realiza el reclutamiento y la selección del

personal se

establece la capacitación de empleados y el desarrollo de

proyectos; como incentivar y evaluar a los trabajadores.

d)

La dirección logra que se lleve a la práctica el plan de

trabajo y la visión de la empresa, manteniendo el ánimo arriba

y subsanando los conflictos entre empleados y directivos.

e)

El control de la administración permite a las empresas fijar metas como

lo son cuotas, pruebas de calidad o monitorear los niveles de

producción además de la solución ante posibles contingencias.

Cuando usted obtiene la asesoría de un

experto en administración de personal, verá como cada una de estas etapas

se interrelacionan y mediante las asesorías y la participación entre usted o su

personal a cargo de los recursos humanos y los expertos en administración

definirán los perfiles de trabajadores que usted necesita, el tiempo que

los requiere y cuanto debe percibir el empleado por realizar la actividad por

la cual fue contratado, esto permitirá resolver lo que eran antes

búsquedas fallidas; encontrando personal responsable con los conocimientos que

requiere la vacante, su forma de adaptarse a la empresa y el medio, logrando

mejores posibilidades de desarrollo. Todo esto le ayuda a decidir quien vale la

pena para poder seguir en la empresa, o si es tiempo de revisar nuevas

solicitudes.

APLICACIÓN DE LA ORGANIZACIÓN

La

organización línea-staff ha sido la forma de organización más ampliamente

aplicada y utilizada en todo el mundo hasta el momento.

En

primer lugar, los niveles son costosos. A medida que aumentan, se destinan cada

vez más esfuerzo y dinero a la administración debido a los gerentes adicionales, el staff

que los asesora y la necesidad de coordinar

las actividades departamentales, más los costos de las instalaciones para ese personal. En segundo lugar,

los niveles departamentales complican la comunicación. Una

empresa con muchos niveles

tiene mayores dificultades para comunicar. Objetivos, planes y políticas en sentido descendente por la estructura organizacional

que aquella en que el gerente general se comunica directamente con sus empleados.

Interpretación del organigrama del departamento

de mantenimiento

Solicitud de exámenes médicos y de admisión y

cuidados de lesiones provocadas por incomodidades personales

HIGIENE DEL TRABAJO

Se refiere a un conjunto de

normas y procedimientos tendientes a la protección de la integridad

física y mentaldel trabajador, preservándolo de los riesgos de salud

inherentes a las tareas del cargo y al ambiente físicodonde se ejecutan.Está

relacionada con el diagnóstico y la prevención de enfermedades

ocupacionales a partirdel estudio y control de dos variables: el hombre -

y su ambiente de trabajo, es decir que poseeun carácter eminentemente

preventivo, ya que se dirige a la salud y a la comodidad

del empleado, evitandoque éste enferme o se ausente de manera

provisional o definitiva del trabajo.Un plan de higiene del trabajo por lo

general cubre el siguiente contenido:

y

Un plan organizado: involucra la

presentación no sólo de servicios médicos, sino tambiénde enfermería y de

primeros auxilios, en tiempo total o parcial, según el tamaño de

la empresa.

y

Servicios médicos adecuados: abarcan

dispensarios de emergencia y primeros auxilios, si esnecesario. Estas

facilidades deben incluir:1.

Exámenes médicos de admisión2.

Cuidados relativos a lesiones

personales, provocadas por3.

Incomodidades profesionales4.

Primeros auxilios5.

Eliminación y control de áreas

insalubres.6.

Registros médicos adecuados.7.

Supervisión en cuanto a higiene y

salud8.

Relaciones éticas y

de cooperación con la familia del empleado enfermo.9.

Utilización de hospitales de buena

categoría.10.

Exámenes médicos periódicos de

revisión y chequeo.-Riesgos químicos (intoxicaciones, dermatosis

industriales)-Riesgos físicos (ruidos, temperaturas extremas, radiaciones

etc.)-Riesgos biológicos (microorganismos patógenos, agentes biológicos, etc.)

y

Servicios adicionales: como parte de

la inversión empresarial sobre lasalud del empleado y de la

comunidad, incluyen:Programa informativo destinado a mejorar los hábitos de

vida y explicar asuntos de higiene y desalud. Supervisores, médicos de

empresas. Enfermeros y demás especialistas, podrán darinformaciones en el

curso de su trabajo regular.Programa regular de convenios o colaboración

con entidades locales, para la prestación de serviciosde radiografías,

recreativos, conferencias, películas, etc.

y

O

bjetivos de la higiene de

trabajo son:-Eliminar las causas de las enfermedades profesionales.-

Reducir los efectos perjudiciales provocados por el trabajo en personas

enfermas o portadoras dedefectos físicos.-Prevenir el empeoramiento de

enfermedades y lesiones-Aumentar la productividad por medio del control

del ambiente de trabajo.Estos objetivos los podemos lograr:. Educando a

los miembros de la empresa, indicando los peligros existentes y enseñando

cómo evitarlos.. Manteniendo constante estado de alerta ante los riesgos

existentes en la fábrica

Eliminación y control de areas insalubres y primeros auxilios

. HIGIENE EN EL

TRABAJO La higiene en el trabajo se refiere a un conjunto de normas y

procedimientos tendientes a la protección de la integridad física y mental del

trabajador, preservándolo del los riesgos de salud inherentes a las tareas del

cargo y al ambiente físico donde se ejecutan.

4. La higiene en el

trabajo está relacionada con el diagnóstico y la prevención de enfermedades

ocupacionales, a partir del estudio y el control de dos variables: el hombre y

su ambiente de trabajo

5. Un plan de higiene

en el trabajo cubre por lo general: Un plan organizado . (Incluye la prestación

no sólo de servicios médicos, sino también de enfermería y primeros auxiliaos,

en tiempo total o parcial, según el tamaño de la empresa).

6. Servicios Médicos

adecuados. Deben incluir: Exámenes médicos de admisión. Cuidados relativos a

lesiones personales, provocadas por enfermedades profesionales Primeros

auxilios. Eliminación y control de áreas insalubres Registros médicos

adecuados. Supervisión en cuanto a higiene y salud. Relaciones éticas y de

cooperación con la familia del empleado enfermo. Utilización de hospitales de

buena categoría Exámenes médicos periódicos de revisión y chequeo.

7. Prevención de

Riesgos para la Salud Riesgos químicos Riesgos físicos Riesgos biológicos

Servicios Adicionales Programa informativo destinado a mejorar los hábitos de

vida y explicar asuntos de higiene y de salud. Programas recreativos,

conferencias, películas, etc.

8. La higiene en el

trabajo es eminente mente preventiva, ya que se dirige a la salud y al

bienestar del trabajador para evitar que éste se enferme o se ausente de manera

temporal o definitiva del trabajo.

9. Principales

Objetivos de la Higiene Eliminación de las causas de enfermedad profesional.

Reducción de los efectos perjudiciales provocados por el trabajo en personas

enfermas o portadoras de defectos físicos. Prevención del empeoramiento de

enfermedades y lesiones. Mantenimiento de la salud de los trabajadores y

aumento de la productividad pro medio del control del ambiente de trabajo

10. Los objetivos de

la Higiene pueden Obtenerse: Mediante la educación. Indicando los peligros

existentes y enseñándole al personal como evitarlos. Manteniendo constante

estado de alerta ente los riesgos existentes en la empresa.

11. CONDICIONES

AMBIENTALES DE TRABAJO

12. Los Elementos más

importantes de las condiciones ambientales son: Iluminación Ruido Condiciones

atmosféricas

13. ILUMINACION

Cantidad de luminosidad que se presenta en el sitio de trabajo el empleado.

Medida en lúmenes. No se trata de la iluminación general, sino de la cantidad

de luz en el punto focal de trabajo.

14. Estándares de

Iluminación Los estándares se establecen de acuerdo con el tipo de tarea visual

que el empleado debe ejecutar: cuanto mayor sea la concentración visual del

empleado en detalles y minucias, más necesaria será la luminosidad en el punto

focal de trabajo. La iluminación deficiente causa fatiga a los ojos, perjudica

el sistema nervioso, ayuda a la deficiente calidad del trabajo y es responsable

de una buena parte de los accidentes de trabajo.

15. Un sistema de

Iluminación debe de cumplir los siguientes requisitos: Ser suficiente, de modo

que cada bombilla o fuente luminosa proporcione la cantidad de luz necesaria

para cada tipo de trabajo.

16. Estar constante,

con intensidad adecuada y uniformemente distribuido para evitar la fatiga de

los ojos Niveles mínimos de Iluminación para Tareas Visuales + de 2000 4-

Trabajos muy delicados y de detalles 1000 a 2000 3- Tareas visuales continuas y

de precisión 500 a 1000 2- Observación continua de detalles 250 a 500 1- Tareas

visuales variables y sencillas LUMENES CLASES

17. La distribución de

Luz puede ser: Iluminación Directa. La luz incide directamente sobre la

superficie iluminada. Es la más económica y la más utilizada para grandes

espacios Iluminación Indirecta. La luz incide sobre la superficie que va a ser

iluminada mediante la reflexión en paredes y techos. Es la más costosa. La luz

queda oculta a la vista por algunos dispositivos con pantallas opacas.

18. Iluminación

Semiindirecta. Combina los dos tipos anteriores con el uso de bombillas

translúcidas para reflejar la luz en el techo y en las partes superiores de las

paredes, que la transmiten a la superficie que va a ser iluminada. De igual

manera las bombillas emiten cierta cantidad de luz directa (iluminación

directa); por tanto, existen dos efectos luminosos. Iluminación Semidirecta. La

mayor parte de la luz incide de manera directa en la superficie que va a ser

iluminada, y cierta cantidad de luz la reflejan las paredes y el techo.

19. Estar colocada de

manera que no encandile ni produzca fatiga a la vista, debida a las constantes

acomodaciones.

20. Ruido El ruido se

considera un sonido o barullo indeseable. El sonido tiene dos características

principales: Frecuencia (Número de vibraciones por segundo emitidas por la

fuente de sonido y se mide en ciclo por segundo) Intensidad (Se mide en

decibelios)

21. Condiciones

Atmosféricas Temperatura. Una de las condiciones ambientales importantes es la

temperatura, existen puestos de trabajo que se caracterizan por elevadas

temperaturas (hornos) o bajas (cuartos fríos). Humedad. I ndica la cantidad de

vapor de agua presente en el aire. Depende, en parte, de la temperatura, ya que

el aire caliente contiene más humedad que el frio.

22. SEGURIDAD EN EL

TRABAJO Es el conjunto de medidas técnicas, educativas, médicas y psicológicas

empleadas para prevenir accidentes y eliminar las condiciones inseguras del

ambiente y para instruir o convencer a las personas acerca de la necesidad de

implantar prácticas preventivas.

23. La seguridad del

trabajo contempla tres áreas principales de actividad: Prevención de accidentes

Prevención de Robos Prevención de Incendios

24. Prevención de

Accidentes La seguridad busca minimizar los accidentes de trabajo. Podemos

definir accidente de trabajo como: “El que ocurre en el trabajo y provoca,

directa o indirectamente, lesión corporal, perturbación funcional o enfermedad

que ocasiona muerte, la pérdida total o parcial, permanente o temporal de la

capacidad para el trabajo”.

25. Los accidentes de

trabajo se clasifican en: Accidentes sin dejar de asistir a trabajar.

Accidentes con inasistencia al trabajo. Que puede causar: Incapacidad temporal

Incapacidad permanente parcial Incapacidad total permanente Muerte

26. Identificación de

las causas de Accidentes La mayor parte de las causas de los accidentes puede

identificarse y eliminarse para evitar nuevos accidentes. Las principales

causas de accidentes son: Agente: Se define como el objeto o la sustancia

directamente relacionada con la lesión.

27. Parte del Agente .

Aquella que está estrechamente asociada o relacionada con la lesión. Condición

Insegura . Condición física o mecánica existente en el local, la máquina, el

equipo o la instalación. Tipo de accidente. Forma o modo de contacto entre el

agente del accidente y el accidentado, o el resultado de este contacto.

28. Acto Inseguro.

Violación del procedimiento aceptado como seguro. Factor personal de

Inseguridad. Cualquier característica, deficiencia o alteración mental,

psíquica o física, accidental o permanente, que permite el acto inseguro.

29. Prevención de

Robos Control de Entrada y Salida del Personal Control de entrada y salida de

vehículos Estacionamiento fuera del área de la fábrica. Rondas por los terrenos

de la fábrica y por el interior de la misma. Registro de máquinas, equipos y herramientas.

Controles contables. Plan de prevención de robos incluye:

30. PREVENCION DE

INCENDIOS La prevención y el combate de incendios, sobre todo cuando hay

mercancías, equipos e instalaciones valiosas que deben protegerse, exigen

planeación cuidadosa. Disponer de un conjunto de extintores adecuados, conocer

el volumen de los depósitos de agua, mantener un sistema de detección y alarmas

y proporcionar entrenamiento al personal son los puntos clave.

31. FUEGO Es una

reacción química de oxidación exotérmica, es decir, combustión con liberación

de calor.

32. Según la teoría

del triángulo del fueg o, se necesitan tres cosas para la existencia del mismo:

Combustible (usualmente, un compuesto orgánico , como el carbón, la madera, los

plásticos, gases de hidrocarburo , la gasolina , etc.). Comburente , el oxígeno

del aire . Energía de activación , que se puede obtener con una chispa,

temperatura elevada u otra llama.

33. Aire (oxigeno) +

calor + Combustible = FUEGO Al eliminar uno de estos tres elementos, no se

producirá fuego.

34. Clasificación de

los Incendios Clase “A” Los producidos por materiales sólidos como papel,

madera, fibras y, en general, todos aquellos que durante su ignición producen

brasas y que, como residuo de esa ignición, dejan ceniza. Los materiales

productores de este apartado se caracterizan por no tener desprendimientos de

gases o vapores en su presentación natural.

35. Clase “B” Los

producidos por gases, líquidos o sólidos inflamables; para los últimos es

condición esencial el que tengan desprendimientos de gases, vapores o

partículas, en su estado original.

36. Clase “C” Los que

tienen su origen en equipos, dispositivos o conductores eléctricos. En este

caso en que se denominan fuegos eléctricos, en realidad son fuegos, que aunque

producidos por la electricidad al originar calentamientos, se producen en los

materiales aislantes y no en los conductores. La electricidad, en sentido

estricto, no produce fuegos; produce chispas o torna a los materiales en ígneos

pero sin inflamarlos o sin ponerlos en estado de combustión.

37. Clase “D” Los que

tienen su origen en cierto tipo de metales combustibles, tales como el zinc en

polvo, el aluminio en polvo, el magnesio, el litio, el sodio, el potasio, el

titanio...

38. Métodos de

extinción de incendios La eliminación del oxígeno (sofocamiento) En la

combustión, la eliminación del oxígeno provoca sofocación. Puede describirse

como el proceso que impide a los vapores combustibles, ponerse en contacto con

el oxigeno del aire. Es lo que hacemos cuando arrojamos arena sobre un fuego, o

cuando lo cubrimos con una manta.

39. La eliminación del

combustible (aislamiento) Teóricamente, el método más directo para extinguir un

incendio, consiste en eliminar el combustible que arde. Pero en la realidad,

esto puede resultar bastante difícil. Lo cierto es que una forma de reducir el

riesgo de incendio, es no almacenar materiales combustibles cerca de lugares

peligrosos, o sitios en donde está presente alguna fuente de calor.

40. La eliminación del

calor (enfriamiento) Para poder arder, los combustibles necesitan desprender

vapores inflamables mediante el calor, o sea, alcanzar su temperatura de

inflamación. Por lo tanto, una vez que esto ha sucedido, si conseguimos rebajar

esta temperatura, el fuego desaparecerá. Esto es lo que procedemos a hacer

cuando arrojamos agua a un incendio

Establecimiento de relaciones éticas y cooperación con la familia

del empleado enfermo:

Se refiere a un conjunto de

normas y procedimientos tendientes a la protección de la integridad

física y mentaldel trabajador, preservándolo de los riesgos de salud

inherentes a las tareas del cargo y al ambiente físicodonde se ejecutan.Está

relacionada con el diagnóstico y la prevención de enfermedades

ocupacionales a partirdel estudio y control de dos variables: el hombre -

y su ambiente de trabajo, es decir que poseeun carácter eminentemente

preventivo, ya que se dirige a la salud y a la comodidad del empleado,

evitandoque éste enferme o se ausente de manera provisional o definitiva

del trabajo.Un plan de higiene del trabajo por lo general cubre el

siguiente contenido:

y

Un plan organizado: involucra la

presentación no sólo de servicios médicos, sino tambiénde enfermería y de

primeros auxilios, en tiempo total o parcial, según el tamaño de

la empresa.

y

Servicios médicos adecuados: abarcan

dispensarios de emergencia y primeros auxilios, si esnecesario. Estas

facilidades deben incluir:1.

Exámenes médicos de admisión2.

Cuidados relativos a lesiones

personales, provocadas por3.

Incomodidades profesionales4.

Primeros auxilios5.

Eliminación y control de áreas

insalubres.6.

Registros médicos adecuados.7.

Supervisión en cuanto a higiene y

salud8.

Relaciones éticas y

de cooperación con la familia del empleado enfermo.9.

Utilización de hospitales de buena

categoría.10.

Exámenes médicos periódicos de

revisión y chequeo.-Riesgos químicos (intoxicaciones, dermatosis

industriales)-Riesgos físicos (ruidos, temperaturas extremas, radiaciones

etc.)-Riesgos biológicos (microorganismos patógenos, agentes biológicos, etc.)

y

Servicios adicionales: como parte de

la inversión empresarial sobre lasalud del empleado y de la

comunidad, incluyen:Programa informativo destinado a mejorar los hábitos de

vida y explicar asuntos de higiene y desalud. Supervisores, médicos de

empresas. Enfermeros y demás especialistas, podrán darinformaciones en el

curso de su trabajo regular.Programa regular de convenios o colaboración

con entidades locales, para la prestación de serviciosde radiografías,

recreativos, conferencias, películas, etc.

Y

O

bjetivos de la higiene de

trabajo son:-Eliminar las causas de las enfermedades profesionales.-

Reducir los efectos perjudiciales provocados por el trabajo en personas

enfermas o portadoras dedefectos físicos.-Prevenir el empeoramiento de

enfermedades y lesiones-Aumentar la productividad por medio del control

del ambiente de trabajo.Estos objetivos los podemos lograr:. Educando a

los miembros de la empresa, indicando los peligros existentes y enseñando

cómo evitarlos.. Manteniendo constante estado de alerta ante los riesgos

existentes en la fábrica

Utilización de hospitales de buena categoría

La definición de buena calidad de los servicios

de salud es difícil y ha sido objeto de muchos acercamientos. Desde el punto de

vista de los gestores o administradores de la atención médica, la calidad con

que se brinda un servicio de salud no puede separarse de la eficiencia puesto

que si no se tienen en cuenta el ahorro necesario de los recursos disponibles,

el alcance de los servicios será menor que el supuestamente posible. La

medición de la calidad y la eficiencia de un servicio de salud es una tarea de

complejidad intrínseca ya que a la medición de conceptos abstractos se añade la

variedad de intereses que pueden influir en las evaluaciones subsecuentes.

Calidad y eficiencia son nociones abstractas, la necesidad de medirlas es obvia

pero es siempre un desafío debido en parte a que los indicadores deben separar

la parte de ellos que se debe a las características de los pacientes, de la que

se relaciona con la atención prestada. La atención hospitalaria juega un papel

preponderante en la atención sanitaria; tiene un alto significado social, pues

los hospitales albergan a las personas con los problemas de salud más serios y

son los centros más costosos del sistema de salud por la atención especializada

y tecnológicamente avanzada que deben brindar, además del servicio hotelero que

lógicamente ofrecen. La evaluación continua de la calidad y la eficiencia de la

atención hospitalaria con sus implicaciones sociales y económicas es un

imperativo para el sector de la salud. El presente trabajo comienza por una

visión actualizada de los conceptos de calidad y eficiencia de la atención

sanitaria y de la relación entre ellos. Profundiza entonces en los indicadores

tradicionales y actualmente utilizados para medir ambos atributos en los

servicios hospitalarios. Incluye las formas en que tales indicadores se clasifican

y las distintas maneras en que se aborda la difícil tarea de realizar los

ajustes necesarios para separar la parte de su valor que se debe a las

características de los pacientes de la que realmente se debe a la calidad y

eficiencia de la gestión hospitalaria.

DeCS: CALIDAD

DE LA ATENCION DE SALUD; INDICADORES DE CALIDAD DE LA ATENCION DE SALUD;

SERVICIOS DE SALUD.

La

definición de buena

calidad de

los servicios de salud es difícil y ha sido objeto de muchos acercamientos. La

dificultad estriba principalmente en que la calidad es un atributo del que cada

persona tiene su propia concepción pues depende directamente de intereses,

costumbres y nivel educacional entre otros factores.

Desde

el punto de vista del paciente, es conocido por ejemplo, que para algunos una

consulta médica de buena calidad debe ser breve y dirigirse directamente al

punto problemático, mientras que para otros la entrevista médica sólo será

satisfactoria si el médico destina una buena parte de su tiempo a oír los

pormenores de la naturaleza, historia y características de los síntomas que

aquejan al paciente.

Desde

el punto de vista del médico (como exponente principal del proveedor de salud)

tampoco existe un patrón estrictamente uniforme de lo que puede considerarse

atención médica de buena calidad. Se acepta, por lo menos, que ésta tiene una

relación con el estado del conocimiento actual y el empleo de la tecnología

correspondiente. Si un médico utiliza un procedimiento anticuado para tratar

una dolencia, no podrá decirse que está brindando atención médica de calidad.

Tampoco podrá afirmarse esto si procede a indicarle a un paciente una prueba

diagnóstica o un tratamiento que no es el reconocido (digamos que por la

“comunidad médica”) para la supuesta enfermedad, ni siquiera si el paciente

está complacido con el procedimiento empleado. Las tendencias más modernas de

la atención sanitaria (la llamada “Medicina Basada en la Evidencia”) abogan

porque las prácticas médicas estén profundamente basadas en la evidencia

científica de que realmente son las idóneas para cada caso. Sin embargo, muchos

alegan que la práctica de una medicina totalmente basada en la evidencia

científica podría conducir a una deshumanización de la relación médico

paciente, algo que tampoco debería considerarse deseable.

Desde

el punto de vista de los gestores o administradores de la atención médica, la

calidad con que se brinda un servicio de salud no puede separarse de la

eficiencia puesto que si no se tienen en cuenta el ahorro necesario de los

recursos disponibles, el alcance de los servicios será menor que el

supuestamente posible.

Ninguno

de los enfoques deberán desdeñarse puesto que si bien los médicos pueden tener

la razón mejor fundamentada, los administradores disponen de los recursos y los

enfermos, receptores de la atención, deberán aceptarla conscientemente para que

surta el efecto esperado. Sólo el balance apropiado de intereses y concepciones

dará lugar a la calidad óptima que, en buena lid, todos deseamos.

La

medición de la calidad y la eficiencia de un servicio de salud es una tarea

compleja ya que, además de la complejidad intrínseca que conlleva la medición

de conceptos abstractos, no pueden ignorarse la variedad de intereses que

pueden influir en una evaluación de ese tipo. En los sistemas de salud no

públicos las contradicciones entre clientes (pacientes), gestores y financistas

son las principales promotoras del control y evaluación de la calidad y la

eficiencia. Las compañías de seguros han jugado un papel crucial en esta

evaluación ya que muchas veces deben pagar la mayor parte de los servicios y

calcular debidamente el monto que deben cobrar a sus clientes ya que este pago

se produce antes de que el servicio se haya brindado. Las ganancias de tales

compañías dependerán directamente de lo acertado de sus cálculos y del costo

real del servicio brindado. Esta madeja de intereses obviamente no siempre

resulta en una atención de buena calidad.

En

los sistemas públicos y gratuitos el estado financia los servicios de salud y

es el mayor interesado en que éstos sean brindados con calidad y eficiencia. La

falta de control y evaluación de estos dos atributos en los servicios de salud

se reflejará a la larga en una disminución de las posibilidades reales para

brindar todos los servicios sociales.

Por

otro lado, la medición de conceptos abstractos como calidad y eficiencia de los

servicios de salud, necesita de una operacionalización cuantitativa que permita

comparaciones en el tiempo y en el espacio y la determinación de patrones que

consientan la identificación de fallos o logros.

Como

bien lo define Silva,

de manera muy general, un indicador es “una construcción teórica concebida para

ser aplicada a un colectivo y producir un número por conducto del cual se

procura cuantificar algún concepto o noción asociada a ese colectivo”.1 Y

éste es precisamente el caso que nos ocupa, pues necesitamos números para

medir dos conceptos

abstractos: calidad

y eficiencia.

La

costumbre ya arraigada de medir el nivel de salud de las poblaciones ha

convertido a algunos indicadores en conocimiento ordinario. Tal es el caso de

la tasa de mortalidad infantil (como indicador de salud y nivel socioeconómico

de poblaciones) y el de otras tasas menos renombradas como las de mortalidad y

morbilidad crudas o específicas.

La

característica básica de un indicador es su potencialidad para medir un

concepto de manera indirecta. La tasa de mortalidad infantil no es más que la

frecuencia relativa de las muertes de niños menores de un año en cierto período

pero con ella se puede tener una idea de un concepto relativamente lejano: el

desarrollo socioeconómico de una región. Es decir que, por caminos teóricos y

empíricos, se ha demostrado que el nivel socioeconómico de una población se

refleja en su mortalidad infantil y por ende ésta constituye un indicador del

primero.

Calidad

y eficiencia son nociones abstractas, conceptos basados en un sinnúmero de

aspectos que histórica y socialmente llegan a alcanzar un significado

aceptable. La necesidad de medirlos es obvia aunque es siempre un desafío. Una

buena parte de este desafío se debe a que los indicadores de calidad y

eficiencia deben separar la parte de ellos que se debe a las características de

los pacientes, de la que se relaciona con la atención prestada. No se trata de

un problema de esos indicadores en particular sino una característica implícita

en muchos indicadores. Un ejemplo clásico es el de las tasas brutas de

mortalidad de los distintos países. Si se quieren tomar como indicadores de

nivel socioeconómico o de salud con el fin de hacer comparaciones, deberán

estandarizarse para tener en cuenta, por lo menos, las estructuras de edad de

los países en cuestión. Diferencias entre las tasas de mortalidad bruta de dos

países con estructuras de edad diferentes no permitirán hacer juicios de valor

sobre condiciones sociales, económicas o sanitarias.

La

atención hospitalaria juega un papel preponderante en la atención sanitaria.

Por un lado los hospitales albergan a las personas con los problemas de salud

más serios, lo que les confiere alto significado social; por otro lado, la

atención especializada y tecnológicamente avanzada que deben brindar, además

del servicio hotelero que lógicamente ofrecen, los convierte en los centros más

costosos del sistema de salud. La evaluación continua de la calidad y la

eficiencia de la atención hospitalaria con sus implicaciones sociales y

económicas es un imperativo para el sector de la salud.

Muchos

de los indicadores conocidos de calidad y eficiencia de los servicios

hospitalarios (la tasa de mortalidad, la de reingresos, la de infecciones entre

otros) varían de acuerdo con la de la atención que se brinde pero, como se

esbozó antes, también dependen de la gravedad de los pacientes que han servido

como unidades de análisis.

El

presente trabajo tiene por objeto brindar una visión resumida de los

indicadores tradicionales y actualmente utilizados para medir la calidad y la

eficiencia de los servicios hospitalarios, las formas en que éstos se

clasifican, y la manera en que se aborda la difícil tarea de separar la parte

de su valor que se debe a las características de los pacientes de la que

realmente se debe a la calidad y eficiencia de la gestión hospitalaria.

Requerimiento de exámenes médicos, periódicos, de revisión y chequeo

Exámenes

de salud periódicos a los trabajadores, de acuerdo a lo exigido por la

LOPCYMAT:

Elaboración

de la historia bio-psico-social de los trabajadores (la cual queda en nuestra

custodia):

Foto

del (de la) trabajador (a)

Antecedentes

personales, familiares y examen funcional por sistemas.

Revisión

de exámenes

de laboratorio.

Se puede incluir (opcional) electrocardiograma

de reposo, espirometría, Rx de tórax y/o Densitometría ósea por un monto

adicional..

Exámenes

de salud periódicos:

Examen

/ Historia clínica inicial exigido por LOPCYMAT

Exámenes

pre-empleo.

Examen

pre-vacacional y post-vacacional.

Examen

pre-egreso

Perfil

de laboratorio (perfil empresa) y revisión de los resultados:

Hematología

completa

Glicemia

Creatinina

BUN

Colesterol

total

Triglicéridos

VDRL

Orina

Informe

detallado para INPSASEL

Informe

detallado para el (la) trabajador (a)

Factura

detallada según los requerimientos del Seniat a nombre de la empresa.

Todo

en un mismo momento, PREVIA CITA!

NO tenemos capacidad de atender EMERGENCIAS para accidentes

laborales.

NO tenemos capacidad para atender a domicilio

NO hacemos

audiometría ni ningún otro examen aparte de lo descrito anteriormente: Si usted

requiere estos exámenes solicite un tutorial.

Historia del

automovil

Clasificacion de

Tipos de vehiculos

Generalidades del

cistema del automovil

1Sistema del motor

2sistema de

transmicion y enbrague clucth

3sistema de frenos

4sistema de

suspensión y neumaticos

5sistema de

diferenciacion

6sistema electrica

7carrozeria

Uso y manejo de

herramienta y equipo

Ensamble precisión

inpacto

Otros tipos de

herramientas especiales

Mantenimiento del

automovil

Corectivo,periodoco.programas

Mantenimiento vajo

condiciones de operación preventivo y predictivo

Aplicasion de

higene y seguridad en el taller

Equipos de

protecion en el taller y seguridad personal

Seguridad en el

taller

Seguridad en la

eliminacion del desperdicio y uso de materiales

Seguridad en la

condicion de vehiculos en el taller

Aplicación de

procedimiento para verificacion de niveles

1 aseite de motor

2 aceite en la caja de velocidad

3 aceite de la

transferencia manual

4

Aceite en el diferncial

5Nivel

del liquido en direxion asistida

6Verificacion

del liquido de frenos

7Verificacion

delliquido del embrague

8Verificacion

del sistema de emfriamiento

9Verificacion

del nivel de agua en el deposito del limpia brisas

10Nivel

del liquido en la bateria

Resumen

del automovil

El primer automóvil es un laboratorio de pruebas

para los conductores debutantes. Pero para que esa experimentación no genere

daños profundos o situaciones desagradables, debes conocer los tips elementales

del mantenimiento de un rodado. Léelos ateneamente.

Necesitas

Herramientas básicas

Pasos

|

1

Efectúa el cambio de aceite y filtros. Excepto

que sea una unidad cero-kilómetro e independientemente de lo que diga el

dueño anterior del vehículo, realiza un cambio total de aceite y filtros de

aire, aceite y combustible. Averigua con un especialista o en los talleres

específicos de la marca, cuál es el mejor tipo de aceite para ese modelo y

cada cuánto tiempo debes realizar el recambio. Asegurarás la limpieza del

motor y de sus componentes, aumentando su vida útil.

|

|

2

Verifica el estado de las cubiertas. Aunque

no ameriten un cambio, lleva el automóvil a un taller donde le realicen la

alineación y el balanceo de las cubiertas. Ganarás en seguridad y

estabilidad.

|

|

3

Evalúa el nivel de los líquidos y fluidos. Purga

los sistemas de refrigeración y de frenado y haz un recambio de los

correspondientes elementos. Para ello recurre al manual del vehículo o

llévalo a un taller especializado de la marca. Prevendrás “imprevistos” y

accidentes.

|

|

4

Chequea las luces de tu automóvil. Verifica

que todas (posición, bajas, altas, de freno, de giro, balizas, de patente)

funcionen correctamente y que sean del tipo y potencia indicada. Lee

atentamente la normativa correspondiente a tu país o región referida a este

tema. Recuerda que la adecuada señalización lumínica del automotor, sobre

todo en rutas, permite prevenir más del 70% de los accidentes.

|

Historia del automóvil

Historia

del automóvil

De

Wikipedia, la enciclopedia libre

Automóvil patentado en 1886 porKarl Benz: primer coche en fabricarse con motor de combustión interna.

La historia del automóvil empieza

con los vehículos autopropulsados por vapor del siglo XVIII. En 1885 se crea el primer vehículo automóvil por motor de combustión interna con gasolina. Se divide en una serie de etapas marcadas por los principales hitos

tecnológicos.

Uno de los inventos más característicos del siglo

XX ha sido sin duda el automóvil. Los primeros prototipos se crearon a finales

del XIX, pero no fue hasta alguna década después cuando estos vehículos

empezaron a ser vistos como algo "útil".

El intento de obtener una fuerza motriz que

sustituyera a los caballos se remonta al siglo XVII. El automóvil recorre las

tres fases de los grandes medios de propulsión: vapor, electricidad y gasolina.

El primer vehículo a vapor (1769) es el

"Fardier", creado por Nicolás Cugnot, demasiado pesado, ruidoso y

temible.

Etapa de la invención

Automóvil de vapor de Cugnot, versión de 1771.

Réplica de la locomotora de Richard Trevithick de

1801.

Nicolas-Joseph Cugnot (1725-1804), escritor e inventor francés, dio el gran paso, al

construir un automóvil de vapor, diseñado inicialmente para arrastrar piezas de

artillería. El Fardier, como lo llamó Cugnot, comenzó a circular por las calles

de París en 1769. Se trataba de un triciclo que montaba sobre la rueda

delantera una caldera y un motor de dos cilindros verticales y 50 litros de

desplazamiento; la rueda delantera resultaba tractora y directriz a la vez,

trabajando los dos cilindros directamente sobre ella. En 1770 construyó un

segundo modelo, mayor que el primero, y que podía arrastrar 4'5 toneladas a una

velocidad de 4 Km./h. Con esta versión se produjo el que podría considerarse

'primer accidente automovilístico' de la historia, al resultar imposible el

correcto manejo del monumental vehículo, que acabó chocando contra una pared

que se derrumbó fruto del percance. Todavía tuvo tiempo Cugnot de construir una

tercera versión en 1771, que se conserva expuesta en la actualidad en el Museo

Nacional de la Técnica de París.

En 1784 William Murdoch construyó un modelo de

carro a vapor y en 1801 Richard Trevithick condujo un vehículo en Camborne (Reino Unido).[1] En estos primeros vehículos se desarrollaron innovaciones como el

freno de mano, las velocidades y el volante.

En 1815 Josef Bozek,

construyó un auto con motor propulsado con aceite.[2] Walter Hancock, En 1838, Robert Davidson construyó una locomotora eléctrica que

alcanzó 6 km por hora. Entre 1832 y 1839 Robert Anderson inventó el primer auto

propulsado por células eléctricas no recargables.

El belga Etienne Lenoir hizo funcionar un coche con motor de combustión interna alrededor

de 1860, propulsado por gas de carbón.

Alrededor de 1870, en Viena, el inventor Siegfried Marcus hizo funcionar motor de combustión interna a base de gasolina, conocido como el “Primer coche de Marcus”. En

1883, Marcus patentó un sistema de ignición de bajo voltaje que se implantó en

modelos subsiguientes.

Es comúnmente aceptado que los primeros automóviles

con gasolina fueron casi simultáneamente desarrollados por ingenieros alemanes

trabajando independientemente: Karl Benz construyó su primer modelo en 1885 en Mannheim. Benz lo patentó el 29 de enero de 1886 y empezó a producirlo en 1888.

Poco después, Gottlieb Daimler y Wilhelm Maybach, de Stuttgart, diseñaron su propio automóvil en 1889.

En 1900, la producción masiva de automóviles había

ya empezado en Francia y Estados Unidos. Las primeras compañías creadas para

fabricar automóviles fueron las francesas Panhard et Levassor (1889), y Peugeot (1891). En 1908, Henry Ford comenzó a producir automóviles en una cadena de montaje, sistema

totalmente innovador que le permitió alcanzar cifras de fabricación hasta

entonces impensables.

En 1888, Bertha Benz viajó 80 km desde Mannheim hasta Pforzheim (Alemania) para demostrar el potencial del invento de su marido.

Primer vehículo de Ford

Ford T

Ford T

|

|

|

|

|

Fabricante

|

|

El Ford Modelo T (coloquialmente

conocido como el "Ford a bigotes" en la Argentina1y como el Tin Lizzie o Flivver en

EE.UU.) era un automóvil de bajo costo producido por Ford Motor Company de Henry Ford desde 1908 a 1927. Con el mismo se introdujo la producción en cadena, popularizando la adquisición de los automóviles.

Henry Ford sentó muchas de las bases del futuro del automóvil cuando decidió

aplicar las teorías de Taylor sobre la perfecta

combinación de hombre y máquina a la nueva industria de las cuatro ruedas. El

resultado se llamaría el Ford T. Sin embargo, la idea de la cadena

de montaje ya había sido presentada anteriormente en 1901, cuando el industrial Ransom Eli Olds construyó desde 1901 a 1904 el modelo Olds Curved Dash, considerado luego de mucho tiempo como el primer automóvil en la

historia mundial en ser fabricado en serie, gracias al sistema de cadena de

montaje.2

«Voy a construir un coche para

el pueblo, el automóvil universal», proclamó Henry Ford en 1906. No tenía un objetivo filantrópico. Lo que buscaba era

aumentar su clientela al máximo. Los primeros automóviles Ford datan de 1903,

pero el Ford T, aparecido en 1908, fue el modelo que hizo entrar en

la historia al pionero de Detroit. Destinado a una clientela rural, era un vehículo muy alto, lo que le

permitía recorrer los caminos de granjas y atravesar zanjas -en Francia se le

llamó la araña-. Las carreteras eran muy escasas en los

inmensos campos de Norteamérica de principios de siglo, que todavía se

recuperaba de las guerras contra los indios y los ataques a las

diligencias. Henry Ford, que era un gran admirador de Thomas Edison -el Museo Ford incluso lleva su

nombre-, se convirtió en un ferviente defensor de la racionalización del

trabajo. Su ideal fue convertir al obrero en un robot. Adopto a las teorías

de Taylor, instauró la producción en

cadena y la multiplicación de las máquinas. Tanto los subcontratistas como sus

propios colaboradores lo consideraron un tirano, cuya falta de los

conocimientos técnicos necesarios desembocaba a veces en exigencias un tanto

absurdas.3

Como se venía anteriormente

mencionando, El Ford T fue diseñado por Henry Ford, inició su producción el 12 de agosto de 1908,6salió de la fábrica el 27 de septiembre de 1908 y vio la luz pública el 1 de octubre de 1908, con su motor de cuatro cilindros y tan solo 20 Cv de potencia alcanzaba la

velocidad máxima de 71 km/h, con un peso contenido para su época de 540 kilogramos; consumía un litro cada 5 km.3

Gracias a la revolución de los

modelos anteriores, especialmente el N y sus derivados R y S, Ford se convirtió en el primer constructor americano desde antes de

1910. No es que fuera revolucionario, pero tenía características interesantes

para la época. El motor tenía una culata desmontable; la biela era de acero de

vanadio, más resistente. El alumbrado funcionaba con un volante magnético; la

dirección estaba a la izquierda, una iniciativa que crearía escuela. La caja de

cambios de engranajes planetarios sólo contaba con dos velocidades y se

cambiaba con el pie, concretamente con el pedal del embrague; en mitad del

recorrido estaba el «punto muerto», pisando a fondo era la primera

y, soltando un poco, la segunda.3

Camioneta Pickup Ford T.

El motor, de 2.9 litros, sólo

rendía 20 caballos de potencia máxima, pero el par motor que proporcionaba era alto, lo que le otorgaba una buena

elasticidad a la hora de moverse. Se previeron cinco versiones en su

lanzamiento: descapotable con capota, y de dos a siete plazas, pero aún sin

puertas. Al principio se propusieron tres colores; a partir de 1914, sólo uno,

el negro. Los precios iban de US$800 a US$1000 dólares. La producción diaria de

este modelo T pasó rápidamente a mil unidades y pronto se

cuadruplicaría. El estallido de laPrimera Guerra Mundial provocó que estas elevadas cifras bajaran notablemente,pero

volvieron a remontar aún con más fuerza para batir un récord en 1923; más de

1 800 000 unidades, lo que suponía un tercio de la producción mundial

en dicha época.3

Su versatilidad era enorme.

Con ruedas de grandes tacos, el Ford T podía desempeñar

trabajos agrícolas y las ruedas metálicas le permitían circular por los raíles

del ferrocarril. En total, se produjeron unos 15 millones de unidades.3

El modelo T incluía novedades

que otros vehículos de la competencia no ofrecían como el volante situado en el

lado izquierdo, de gran utilidad para la entrada y salida de los ocupantes.

También incorporaba grandes adelantos técnicos como el conjunto bloque del motor,

cárter y cigüeñal en una sola unidad, utilizando para ello una aleación ligera

y resistente de acero de vanadio.

Este modelo se caracterizó por

ser muy espartano, características propias de los vehículos de Henry Ford y su política de producción: la cadena de montaje, gracias a la

cual pudo rebajar su precio inicial de US$850 hasta un precio irresistible de

US$360 que convirtió a este modelo en el favorito de una sociedad trabajadora

industrial.

El Ford T fue muy popular en los campos por resistir los toscos caminos

rurales. (Modelo T del 1910).

Modelo T del 1925.

El modelo T fue el primer auto

global de la industria. En el año 1921, casi el 57 % de la producción mundial de automotores le

correspondía al Ford T, que lo fabricaban en varios países y se vendía en los

cinco continentes a través de sucursales autorizadas, en diferentes versiones y

alternativas de uso.7

Aunque Ford logró estatus

internacional en 1904 con la fundación de Ford de Canadá, fue en 1911 cuando la compañía

comenzó a ampliarse rápidamente en ultramar, con la apertura de plantas de

ensamblaje en Inglaterra, Argentina (1912) y Francia, seguida por Dinamarca (1923),Alemania (1925), Austria (1925), y también en Sudáfrica (1924) y Australia (1925) como filiales de Ford de Canadá debido a las tarifas

preferenciales de los países de la «Commonwealth» a

la que pertenecían.

A finales de 1913 Ford Motor Co. decide instalar en Buenos Aires la primera sucursal

latinoamericana y la segunda en el mundo después de la de Inglaterra. En 1917 y después de haber comercializado más de 3500 vehículos comienza

la importación de autos desarmados para ser montados en Buenos Aires.

En 1925 se inaugura la primera

planta Ford de Latinoamérica en Argentina, y se comienza la manufactura del Ford modelo T. En 1927 se produce el

Ford "T" número 100 000. A fines de ese año se presenta el Ford

"A", sucesor del modelo "T" cuya producción finaliza en

Estados Unidos después de producirse 15 007 033 unidades, cantidad

superada por el Volkswagen Sedán el 17 de febrero de 1972.8

GENRALIDADES DE

LOS SISTEMAS DEL AUTOMOVIL

Ensamble

os ensamblajes de cables quirúrgicos de

un solo uso son generalmente más simples y ligeros que sus homólogos

reutilizables. Los ensamblajes de un solo uso generalmente se esterilizan una

vez y TE puede ayudar a enfocar el diseño de su producto en la ergonomía,

eficiencia y rentabilidad.

Resistencia

al impacto

La resistencia al impacto describe la capacidad

del material a absorber golpes y energía sin romperse. La tenacidad del

material depende de la temperatura y la forma.

Para calcular esta propiedad se pueden llevar a

cabo dos métodos diferentes. Para calcular la resistencia al impacto se ensaya

llos materiales con entalla para sensibilizarlos más y facilitar el ensayo. Hay

que diferenciar los ensayos Charpy y el Izod. En el primero, la probeta está

apoyada en los dos extemos, y en el segundo solo se sujeta de un lado.

La labor del

departamento de mantenimiento, está relacionada muy estrechamente en la

prevención de accidentes y lesiones en el trabajador ya que tiene la responsabilidad

de mantener en buenas condiciones, la maquinaria y herramienta, equipo de

trabajo, lo cual permite un mejor desenvolvimiento y seguridad evitando en

parte riesgos en el área laboral.

Ventajas del Mantenimiento Preventivo:

- Confiabilidad,

los equipos operan en mejores condiciones de seguridad, ya que se conoce su

estado, y sus condiciones de funcionamiento.

- Disminución del tiempo muerto, tiempo de parada de equipos/máquinas.

- Mayor duración, de los equipos e instalaciones.

- Disminución de existencias en Almacén y, por lo tanto sus costos, puesto que

se ajustan los repuestos de mayor y menor consumo.

- Uniformidad en la carga de trabajo para el personal de Mantenimiento debido a

una programación de actividades.

- Menor costo de las reparaciones.

HERRMIENTAS Y EQUIPO

7.1 HERRAMIENTAS DE USO GENERAL

Las herramientas comunes para el uso y funcionamiento

general del taller (ver figura 7.1), son:

• Juegos de copas (dados), cuadrante de 1/4",

3/8", 1/2 con sus respectivos accesorios.

• Llaves de estrella (poligonales) y de boca (fijas).

• Juegos de destornilladores de punta plana, de estrella

y punta TORX

•1 Juego de copas (dados) con punta TORX.

• Juego de pinzas y alicates de uso general .

• Pinzas o alicates de uso eléctrico.

• Llaves Allen o Bristol.

• Martillos de bola y plásticos.

• Pinzas para aro de retención, externos e internos

•Extractores de tipo universal, diversos tamaños con

adaptadores

•Juego de botadores, punzones y cinceles

•Limas básicas (redonda, plana, triangular, cuchilla)

Equipo de protección como guantes (manos), gafas (ojos),